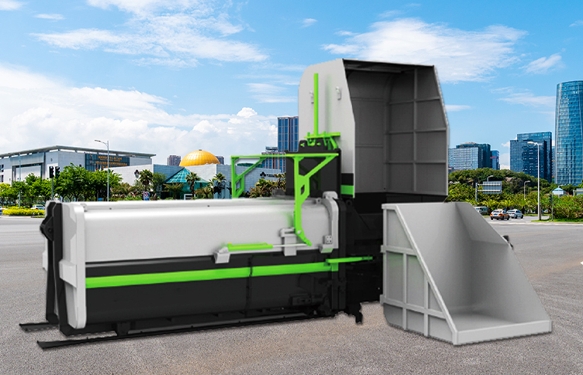

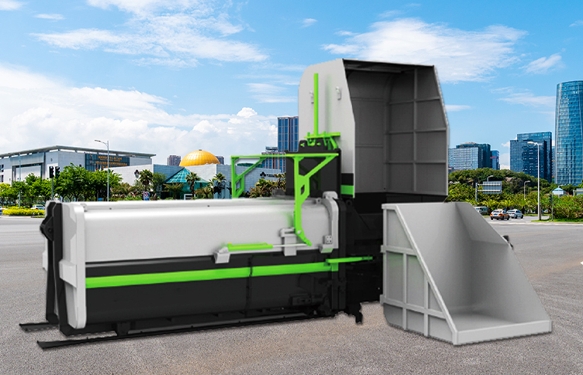

50噸分體式垃圾壓縮站工藝藏玄機?揭秘硬核制造流程?

50噸分體式垃圾壓縮站作為日處理量大、適配復雜場景的環衛核心設備,其“邊壓邊運、重載耐用”的特性,完全依賴精細化生產工藝的層層把控。不同于一體式設備,它需兼顧主機動力性能與箱體密封適配性,從原料甄選到成品調試,需歷經六大核心工藝環節,每一步工藝標準都直接決定設備運行穩定性。50噸分體式垃圾壓縮站的生產工藝究竟有哪些硬核要點?各環節又有哪些嚴苛要求?這份解說帶您逐一探秘。

一、原料甄選與精準下料:筑牢重載根基

工藝起點的原料品質,是設備承載50噸日處理量的核心保障。主機框架與箱體均選用Q345B高強度錳鋼,其中主機承重梁厚度達16mm,箱體側板厚度12mm、底板14mm,較普通碳鋼抗拉伸強度提升40%,可抵御長期重載壓縮與垃圾腐蝕。

下料環節采用數控激光切割機作業,操作人員導入三維設計圖紙,設備自動完成鋼板裁切、坡口加工,誤差控制在±0.3mm以內,確保主機與箱體的對接精度。裁切后對鋼板邊緣進行機械打磨,去除氧化層與毛刺,避免焊接時產生氣孔、夾渣等缺陷,為后續工序筑牢基礎。

二、結構焊接工藝:機器人與人工協同把控強度

焊接是決定設備結構穩定性的關鍵工序,針對50噸設備的重載需求,采用“機器人自動焊為主、人工補焊為輔”的復合工藝。主機框架與箱體分別通過專用工裝夾具固定定位,確保焊接過程中結構不偏移,隨后機器人按預設路徑進行連續焊接,焊縫成型均勻,焊接強度較純手工焊提升35%,有效避免漏焊、虛焊問題。

關鍵受力部位(如油缸連接點、箱體鎖止機構)需人工進行加強焊處理,焊接后采用超聲波探傷檢測,確保焊縫無內部缺陷。焊接完成后,通過數控矯正機對主機與箱體進行平整度校正,控制垂直度誤差≤0.5°,防止后期對接卡頓。

三、表面防銹工藝:三重防護適配戶外場景

設備多在戶外長期作業,防銹防腐工藝直接影響使用壽命。采用“噴砂除銹+電泳防銹+高溫靜電噴涂”三重工藝處理:第一步噴砂除銹,通過高壓石英砂沖擊鋼板表面,徹底去除氧化皮、鐵銹,形成粗糙表面以增強涂層附著力;第二步電泳處理,將工件浸入電泳槽,通過電場作用使防銹涂料均勻附著,形成致密防銹膜,鹽霧測試可達800小時,戶外使用5年無明顯銹蝕;第三步高溫噴涂,選用耐候性戶外專用漆,靜電噴涂后送入200℃烘干房固化,提升漆面硬度與耐磨度。

四、核心部件裝配工藝:精準適配保障高效運行

裝配工藝聚焦“主機動力系統”與“箱體密封系統”的精準適配,分為兩大模塊。主機裝配時,精準對接雙缸液壓系統、電控模塊與鎖止機構,液壓泵與油缸采用高精度定位安裝,油管接口通過高壓密封測試(壓力達25MPa),確保無滲漏;電控系統裝配后逐一調試行程開關、壓力傳感器,確保響應靈敏度達100%。

箱體裝配重點強化密封性能,箱門安裝耐候性三元乙丙膠條,采用“迷宮式卡槽+液壓雙重鎖緊”結構,裝配后手動測試鎖止力度,確保貼合無縫隙。同時安裝滲濾液導流槽與過濾裝置,保證密封與排污雙重達標。

五、分部件調試工藝:單獨檢測排除隱患

因分體式結構特性,需對主機與箱體分別進行調試。主機空載試運行1小時,測試液壓系統壓力穩定性(波動≤±0.5MPa)、壓縮推板進退順暢度,無異響、無卡頓即為合格;箱體單獨進行24小時密封測試,注入清水后靜置,滲濾液收集槽無滴漏方可進入下一步。同時調試主機與箱體的對接精度,確保叉車轉運箱體時,對接偏差≤2mm,鎖止機構自動咬合順暢。

六、成品聯動測試:模擬工況驗收達標

最后進入成品聯動測試環節,模擬實際作業工況進行全面檢測。裝入模擬垃圾(重量達50噸設計上限),測試壓縮比(需≥1:4.5)、換箱銜接效率(換箱時間≤90秒),同時檢測密封性能、電控響應、安全保護裝置(過載自動停機)是否正常。所有項目達標后,生成檢測報告,設備方可完成生產流程,具備投入使用條件。